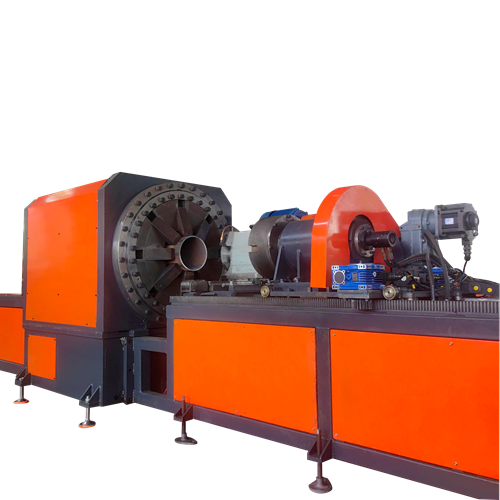

- 數控金屬帶鋸床

產品詳情

數控金屬帶鋸床是現代金屬加工行業中集機械、電子、液壓與計算機技術于一體的智能化切割設備,專為高效、精準切割金屬材料而設計。其通過數字化控制系統驅動環形鋸帶實現連續切割,廣泛應用于機械制造、冶金、模具加工等領域,成為提升生產效率與加工質量的關鍵設備。

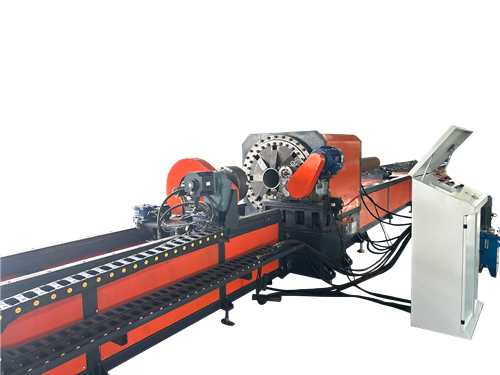

核心結構:模塊化設計保障穩定運行

數控金屬帶鋸床由五大核心模塊構成,各模塊協同工作實現高效切割:

1.支撐模塊:以高強度鑄鐵底座為核心,搭配立柱結構(臥式機型)或垂直導軌(立式機型)。底座內部集成液壓油箱與冷卻液循環系統,確保設備運行平穩性。雙立柱結構通過大直徑滑套與精密導軌配合,可有效消除切割振動,提升鋸切精度。

1.傳動模塊:采用伺服電機驅動主從動鋸輪,通過同步帶或齒輪傳動使環形鋸帶以恒定線速度運轉。變頻調速技術使鋸切速度可根據材料特性無級調節,適應從低碳鋼到鈦合金等不同金屬的切割需求。

3.導向模塊:由導向臂、導向塊與滾動軸承組成動態調整系統。導向塊采用硬質合金材質,通過液壓缸驅動實現位置微調,確保鋸條在切割過程中始終保持垂直狀態,延長鋸條使用壽命并提升切割面質量。

3.進給模塊:集成液壓進給與伺服送料雙系統。液壓系統通過比例閥控制鋸架升降速度,實現恒壓力或恒功率切割模式;伺服電機驅動滾珠絲杠完成工件自動送料,配合光柵尺實時反饋位置信息,定位精度達毫米級。

4.控制模塊:以PLC為核心控制器,搭載觸摸式人機界面(HMI)。操作人員可通過界面設置切割參數、調用預設程序,并實時監控設備狀態。系統支持多語言切換與故障自診斷功能,顯著降低操作門檻。

技術特性:智能化控制重塑加工流程

1.全流程自動化:從工件上料、定位、切割到下料,整個過程由數控系統自動完成。通過編程可實現批量工件的連續加工,單件加工周期較傳統設備縮短。例如,在汽車連桿生產線中,數控帶鋸床可與機械手配合構建無人化加工單元。

2.動態參數優化:內置智能算法根據材料硬度、截面形狀自動調整切割參數。當切割高合金鋼時,系統會降低進給速度并提高冷卻液流量,防止鋸條過熱失效;切割薄壁管材時,則通過脈沖式進給減少變形。

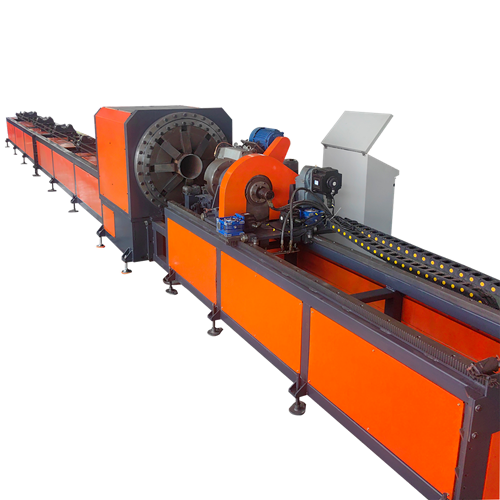

3.多角度切割能力:立式機型配備旋轉工作臺,可在0-60°范圍內任意角度定位,滿足斜切、倒角等復雜加工需求。臥式機型通過虎鉗旋轉機構實現管材的空間曲線切割,廣泛應用于航空航天框架結構件加工。

4.閉環控制系統:采用壓力傳感器與位移傳感器構建雙閉環反饋。壓力傳感器實時監測鋸切力,當負載突變時自動調整進給速度;位移傳感器確保送料長度誤差控制在極小范圍內,保障批量加工的一致性。

應用優勢:效率與質量的雙重躍升

1.材料利用率顯著提升:精密送料系統使切割余量大幅減少。在軸承套圈加工中,材料利用率從傳統設備的較低水平提升至較高水平,年節約原材料成本可觀。

2.設備綜合效率(OEE)突破:自動化換刀裝置與快速夾緊系統將換型時間大幅縮短。某模具企業統計顯示,數控帶鋸床的OEE較普通設備提升,設備停機時間減少。

3.加工質量穩定性增強:恒功率切割模式使不同批次的工件尺寸公差控制在極小范圍內。在風電主軸加工中,切割面粗糙度穩定,減少后續打磨工序。

4.人機工程學優化:全封閉防護罩與自動排屑系統改善作業環境,液壓夾緊裝置降低操作人員勞動強度。據職業健康監測數據,使用數控帶鋸床后,操作人員腕管綜合征發病率顯著下降。

典型應用場景:從精密零件到大型結構件的全覆蓋

1.機械制造:切割齒輪毛坯、軸類零件,其高精度送料系統可確保后續磨削加工的余量均勻性。

2.能源裝備:加工風電塔筒法蘭、核電蒸發器管板,雙立柱結構有效應對大型工件的切割變形問題。

3.航空航天:切割鈦合金框架、發動機葉片坯料,閉環控制系統保障高溫合金材料的切割質量。

4.模具制造:實現復雜型腔的預切割,與高速加工中心配合構建模具快速制造單元。

發展趨勢:邁向工業4.0的智能切割中心

當前,數控金屬帶鋸床正朝著智能化、網絡化方向演進:

1.物聯網集成:通過工業以太網實現設備狀態遠程監控,預測性維護系統可提前預警鋸條磨損、液壓油污染等潛在故障。數字孿生技術:建立設備三維模型與切割過程仿真系統,優化工藝參數以減少試切次數。

2.AI輔助編程:基于機器學習算法自動生成最佳切割路徑,特別適用于異形截面的自適應加工。

作為金屬加工領域的“智能手術刀”,數控金屬帶鋸床通過技術創新持續推動制造業向高效、精密、柔性化方向發展。其不僅是提升單點效率的工具,更是構建智能工廠的關鍵節點,在工業升級浪潮中扮演著不可或缺的角色。

備案號:

備案號: